個別のカスタマイズやお客様の声など、実際に導入した事例についてご紹介いたします。

【工程改善事例】リッツ線の半田不良・寸法超過を解決!半田ボール・引出線潰れの対策を解説 |

| コイル製造において、リッツ線(テトロン被覆)の加工は重要な工程ですが、半田付けや引出線のカットで品質課題を抱えていませんか?

今回は、弊社が実際に取り組んだ「リッツ線の半田工程」と「引出線カット工程」の改善事例をご紹介します。

『半田ボールの付着』や『引出線の潰れによる寸法超過』といった課題を、どのように解決したかを具体的に解説します。

|

【課題1】半田工程での課題:半田ボール付着・被覆残り |

半田工程時に、指定範囲外に半田ボールが飛散する、または被覆が溶け残ってしまう不良が起きることがありました。

●

| 課題1.1 半田ボールの付着

→ 専用治具で指定半田範囲以外の箇所をカバーし、飛散を防止。

| ●

| 課題1.2 テトロン被覆残り

→ 半田槽への投入方法を改善。コイル引出線を上下させるだけでなく、投入後に多方向へ動かすことで、溶けた被覆を効果的に除去可能に。さらに「1回目で被覆を溶かす」「2回目で確実に半田付けを行う」という二段階工程を採用。

|

⇒効果:半田ボールやテトロン被覆残りのない、きれいな半田付けが可能になり、安定した仕上がりを実現しました。

ニッパーでカットすると切断面が潰れて楕円形になり、指定寸法を超えてしまう不具合が発生していました。特に撚り線構造のリッツ線は潰れやすく、寸法管理が難しい材料です。

【対策2】引出線カット工程改善|専用治具と自動化設備 |

●

| 課題2 引出線の潰れによる寸法超過

→専用のカット設備と治具を導入し、引出線を固定した状態で自動カット。

|

治具にコイルをセット⇒スイッチを押す⇒カットが完了

⇒効果:治具で固定し、適切な方法でカットすることで、切断面を潰さず、真円に近い形状でのカットが可能となり、寸法超過の問題を解消しました。

|

▲ PAGE TOP

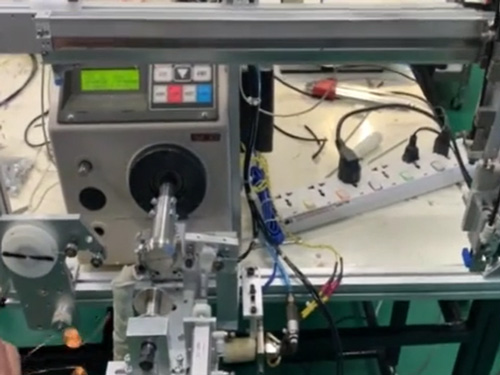

整列巻きの限界に挑戦!自社製巻線機による空芯コイルの検証事例 |

| 今回ご紹介するのは、「巻幅20.5mmの円柱コイルに、どこまで綺麗な整列巻きが可能か?」という、実際にお客様からいただいたご相談をもとに当社が独自検証を行った事例です。挑戦の背景には、「プロネックの巻線機が持つ性能の限界を、自社でも確かめたい」という技術者の思いもありました。

●形状:円柱状空芯コイル

●線径:Φ0.08mm(極細線)

●内径:Φ2mm

●厚み(巻幅):20.5mm(弊社巻線機で対応可能な最大範囲)

巻線工程においては、わずかなズレでも次の層に影響し、美しい整列が維持できなくなります。特に、今回使用したような極細線ではその傾向が顕著です。また、線材自体にもロット差があるため、以下のような微細な調整が求められます。

●線材の仕上げ状態の確認(ロットごとのばらつき)

●巻線スピードとヒーター温度の最適化

●トラバース(線を横に送る動き)の間隔調整

これらすべての条件が揃わなければ、整列巻きでの高密度巻線は実現できません。

本製造フェーズを見据えた条件として、今回は回転数3,000rpmで巻線を実施。結果として、8,000ターンの巻線まで美しい円柱状の整列巻きが可能であることを確認できました。

|

▲ PAGE TOP

均一な融着と生産効率向上:ダブルヒーター巻線の採用例 |

| ボビンレスコイル製造では、一般的に自己融着線を使用した熱風巻線方式が採用されています。しかし、あるお客様が他社の巻線業者に依頼した際、信頼性試験(高温・高圧環境下)でコイルが膨らむという問題が発生しました。検証の結果、以下の課題が明らかになりました。

●自己融着線のボンディング層が完全に融着せず、部分的に残存している。

●コイルの融着度が当社基準を満たしておらず、信頼性に疑問がある。

後工程でのアニール処理による改善策も検討されましたが、作業工数の増加が大きな障壁となっていました。

当社では、ダブルヒーターを改造導入することで、熱風ヒーターの融着効果を強化し、接着工程の均一性を向上させました。これにより、自己融着線のボンディング層が均一に溶かされ、コイル全体の融着度が向上。後工程のアニール処理を不要とすることで、作業工数の削減にも成功しました。

●

| コイル品質の向上

| ●

| コイル性能の向上

| ●

| 工数の削減

|

|

▲ PAGE TOP

巻線機の定期校正で実現する高品質コイルと安定生産 |

| 巻線機は、コイル製造において精密な制御が求められる重要な設備です。しかし、長期間連続して使用することで、スピンドルや切削部品が摩耗し、機械の精度が徐々に低下します。この精度低下はコイルの品質に影響を与え、最終製品の信頼性低下につながる可能性があります。また、精度低下による不良品の増加や機械トラブルは、生産中断を引き起こし、納期遅延やコスト増大につながります。

当社では、この課題に対応するため、巻線機の製造からキャリブレーション(校正)、オーバーホールまでを自社の技術チームで一貫して行っています。数万時間稼働した巻線機については、社内のエキスパートが機械の精度を点検し、必要に応じて部品交換や調整を実施。これにより、精度を最適な状態に保つとともに、メンテナンスコストを抑えています。また、オーバーホール時には、精度低下を未然に防ぐための追加調整を行い、生産ラインの稼働を安定させる取り組みを行っています。

●

| コイル品質の向上

| ●

| 生産中断の防止

| ●

| 歩留まりの改善

|

|

▲ PAGE TOP

省エネと効率化を両立:パッケージエアコンで24時間稼動ラインを最適化 |

| 当社の一部生産ラインでは、24時間稼働が求められるラインが存在し、製品品質を維持するために一定の温度条件を保つ必要がありました。工場内はチラー式のセントラル空調を導入しており、夜間もチラーを稼働させて温度管理を行っていましたが、夜間に稼働するのは一部のラインのみであるにもかかわらず、チラーを稼働することで電気代が大きな負担となっていました。

この問題を解消するために、エネルギー効率の高いパッケージエアコンを追加導入しました。夜間はパッケージエアコンを使用して、稼働中の生産ラインのみをターゲットに冷却する仕組みに変更。これにより、夜間のチラーの稼働を減らし、温度管理を効率的に行うことが可能となりました。

●

| 電気代の削減

| ●

| エネルギー効率の向上

| ●

| 温度管理の安定

|

|

▲ PAGE TOP

コイルプレス自動機械による生産能力向上 |

| 数年前から、空芯コイルを特定の形状に加工する依頼が増加しており、曲げ方向や曲げ角度など、お客様のご要望に応じた仕様が求められる中、従来の手作業では以下の課題が発生していました。

●作業者ごとの技術差により、品質にばらつきが生じる。

●作業効率が低く、大量生産には不向きである。

これらの課題は、生産効率や品質維持の面でお客様の期待に応えられないケースがあり、早急な改善が求められていました。

作業の正確性、再現性、生産性を向上させるため、弊社では社内で自動コイルプレスマシンを開発しました。この設備は、手動作業で行っていた曲げ加工を全自動で実現するもので、精密な制御により多様な形状・角度の加工が可能です。

●

| 加工精度の大幅な向上

| ●

| 作業の効率化と連続稼働の実現

| ●

| 生産ライン全体の合理化

|

|

▲ PAGE TOP

巻線治具のコーティング改善による品質と生産性の向上 |

| 線径の太いリッツ線を使用するコイルの巻線工程において、治具に融着層が付着する問題が発生していました。この付着によってコイルの排出不良が起こり、頻繁に生産ラインが停止するダウンタイムが生じていました。また、治具のコーティングについては以前からいくつかの方法を試行していましたが、最適な組み合わせが見つからず、生産効率の低下や品質不良の原因となっていました。

この課題に対し、プロネックでは巻線治具のコーティングの改良に取り組みました。治具と接着剤の相性を見直し、付着しにくく、かつ耐久性が高いコーティング素材を採用。これにより、治具の性能が改善され、コイルの排出がスムーズに行われるようになりました。

|

▲ PAGE TOP

接着剤塗布工程の自動化による生産効率と品質向上 |

| 手作業による製造プロセスで月数十万個の製品を安定的に生産するのが課題となっていました。特に接着工程では、一貫性が不足していたため、材料ロスが発生し、品質の安定性にも悪影響を与える可能性がありました。さらに、手作業に伴う工数の多さや人的ミスのリスクが生産効率を妨げていました。

こうした課題を解消するため、当社プロネックの技術チームが「接着剤自動塗布装置」を開発しました。この装置には、接着剤を正確に供給するディスペンサーと、部品を適切に供給するパーツフィーダーが組み込まれており、製品接着の再現性と精度を大幅に向上させました。

●

| 生産効率の向上

| ●

| 品質の安定化

| ●

| 材料ロスの減少

|

|

▲ PAGE TOP

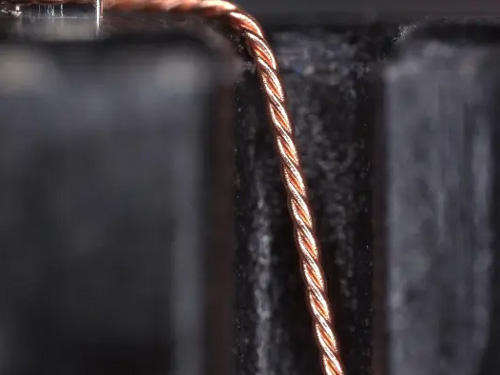

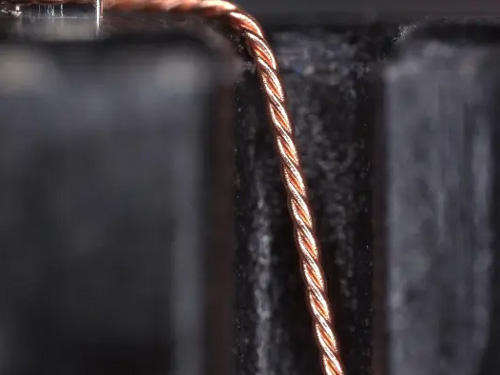

ボビンコイル:ツイスト処理によるはんだ付け時の断線防止 |

| ボビンコイル製造において、巻線工程で端子に電線をからげた後、はんだ付けを行うことが一般的ですが、はんだ付け時に断線が発生することがしばしば問題となっていました。特に、導体径が0.040㎜以下の細い電線では、はんだ付け時の衝撃やストレスにより断線のリスクが高まります。

この問題を解決するために、当社では端子部(からげ部)にツイスト処理を施す方法を推奨しました。ツイスト処理とは、複数本の導線を撚り合わせて巻き付ける工法で、特に線径が細い電線に対して効果的な処理です。実際に、ツイスト処理を施すことで、はんだ付け時の断線問題が大幅に軽減されました。

●

| はんだ付け後の断線問題の改善

| ●

| 歩留まりの改善

|

|

▲ PAGE TOP

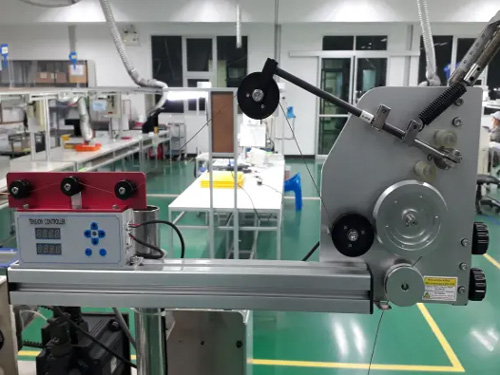

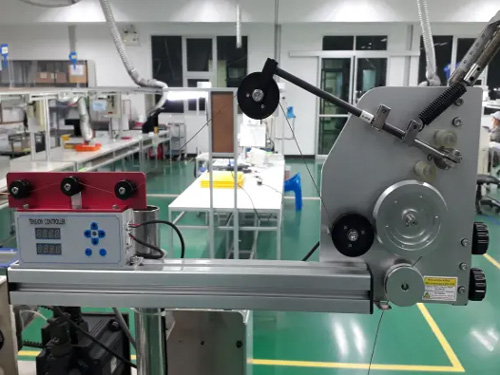

サーボテンションによる精密テンション制御で性能要求を達成 |

| コイル製造において、電線の種類ごとに安全テンションが決まっており、製品仕様に合わせて適切なテンションの種類と値を設定する必要があります。特に今回のプロジェクトでは、モーター&アクチュエーター用の空心コイルが対象で、外径が超精密な整列巻線であることに加え、高いテンション調整が求められました。このため、従来の方法では精度や要求に応えるのが困難でした。

こうした要求に応えるために、当社ではサーボテンションおよび電子テンションを採用しました。サーボテンションは巻線モーターにかかる負荷を測定し、制御信号をフィードバックすることで、超精密なテンション調整を可能にします。さらに、社内規格に基づく限度テンションを適用することで、製品の仕様に沿った最適なテンション設定を実現し、お客様の要求性能を満たしました。

●

| 超精密整列巻線が可能

| ●

| 歩留まりの改善

| ●

| CPK(工程能力指数)の改善

|

|

▲ PAGE TOP

エアニッパーシステム導入による空芯コイル製造効率化 |

| 通常、空芯コイルの製造では、巻線後に指定された端末の長さを切断する際、作業者が治具を使って手作業で対応しています。この手作業では、効率が低く、作業者によるバラつきや工数の多さが課題となっていました。

これらの課題を解消するため、当社ではエアニッパーシステムを導入しました。このシステムでは、指定されたコイル端末まで自動でエアニッパーが移動し、指定された長さにカットする工程を自動化しました。また、製品の排出までをシステム化することで、全体の作業効率を大幅に向上させることができました。

●

| 生産能力向上

| ●

| 手作業によるバラつき防止

| ●

| 工数削減

|

※対応できる製品形状に制限があるため、特定の形状にのみ適用可能です。

|

▲ PAGE TOP

コイル測定データを自動で記録・計算・解析導入による品質管理業務向上 |

| 検査成績表を手で作成する際、誤記や読みにくいというお客様の声を反映して、QCプロという自動測定ソフトウェアを導入することになりました。この改善により、コイルの検査成績表の作成時間が大幅に短縮され、品質管理業務の向上も実現しました。

●

| 品質管理業務の向上

| ●

| 検索機能よりトレーサビリティしやすい管理

| ●

| お客様への正確な検査成績表を提供

|

|

▲ PAGE TOP

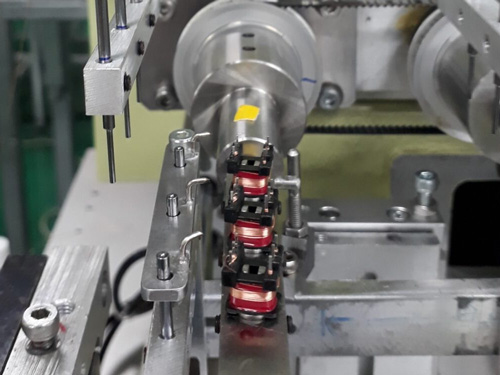

一貫生産体制による品質安定化(モールドコイル) |

| 工程毎に複数社に分散していた製品を弊社にて一貫生産体制を構築することで品質の安定化を実現しました。汎用巻線機をベースに各部改造を行い、各工程のタクトバランスを調整した上で成型、巻線、組立、オーバーモールド工程を1つのラインに集約しているため、仕掛在庫を抑制しつつ生産性を大きく向上しています。

●

| 工程・品質の安定

| ●

| トラブル発生時の責任の明確化、調査・対策のスピード向上

| ●

| 納期の短縮

|

|

▲ PAGE TOP

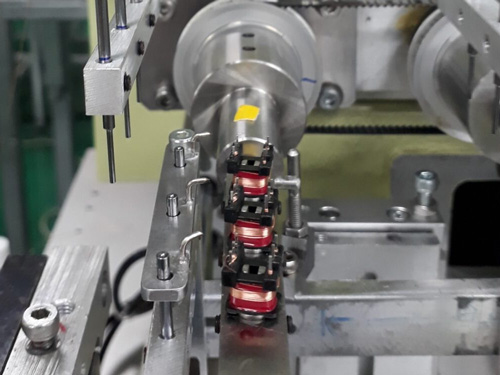

小型トランス2次巻線の多軸多数個取りによる生産能力向上 |

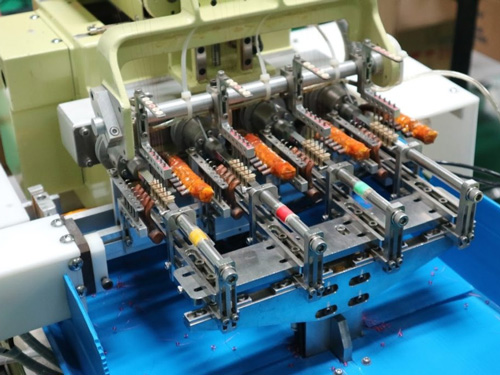

| お客様の要求数量増加に対応するため、単軸巻線機で製造していた小型トランスの2次巻線工程をPRONECでは実績の多い多軸巻線機による多数個取りとすることで150Kpcs/月から300Kpcs/月へ大幅に生産能力を向上しました。この改善により生産ラインの人員追加をすることなく増産依頼に対応することが可能となりました。

●

| 生産能力の向上

| ●

| ボビン位置精度の向上による不良の削減

| ●

| 作業者の手作業が減ることで品質改善

|

|

▲ PAGE TOP

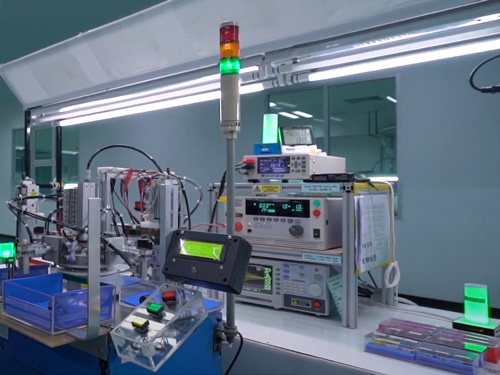

特性検査・試験工程の作業効率改善 |

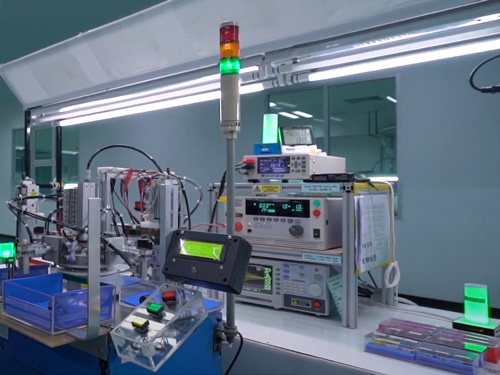

| お客様の要求数量増加に対応するため、特性検査・試験工程の作業効率化に取り組みました。従来は抵抗検査、耐電圧試験、絶縁抵抗試験、インパルス試験と4つの検査・試験工程をそれぞれ別々に行っておりましたが、プローブを共通化し検査機の切り替え、製品の排出までをシステム化することで作業効率を大幅に改善しました。測定結果がOKの場合自動で製品を排出し、NGの場合は専用のBOXに排出するように制御しています。

●

| 生産能力向上

| ●

| 手作業による測定条件のバラつき防止

| ●

| 目視による検査結果の見落とし防止

|

●

| システム全体の定期的な点検が必要

| ●

| 対応できる製品形状に制限がある

|

|

▲ PAGE TOP

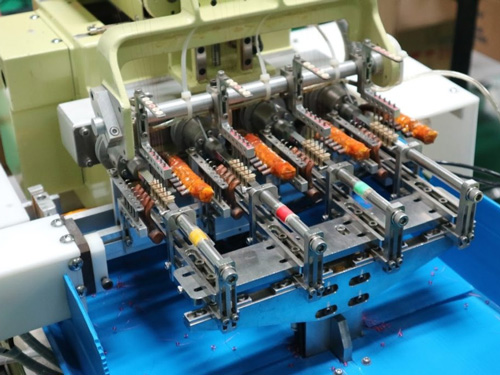

多軸巻線機の多数個取りによる生産能力向上 |

| 月数百万個の製品をイニシャル費用を抑えて安定的に量産化するため、通常1軸で1個の巻線を行う多軸巻線機を社内で改良し、1軸5個の多数個取りを実現しました。品質安定までに半年の時間を要しましたが、設備1台あたりの生産能力が飛躍的に向上しました。この生産方式は生産能力と引き換えに段取り時間が増加するものの、一定数以上の生産数量がある場合には大きなコストメリットが得られます。

●

| 取り数の増加による生産能力の向上

| ●

| イニシャルコストの削減

| ●

| スペースの削減

|

●

| 段取り時間の増加

| ●

| 治具の複雑化、高精度化

| ●

| 対応できる形状や仕様に制限がある

|

|

▲ PAGE TOP

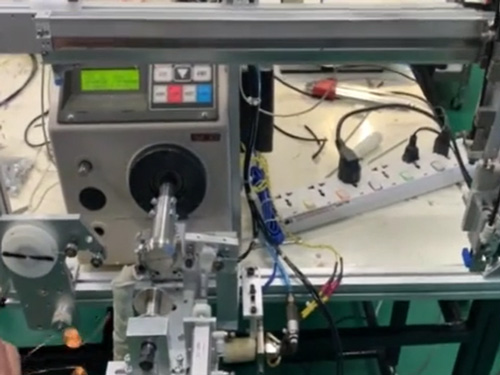

自社製自動半田装置による品質安定化 (半田ボール低減、半田レベル安定) |

| 数十ミクロン単位の半田レベル管理と半田ボール飛散防止のため、自動半田装置(ロータリー式、アーム式)を開発し品質の安定化を実現しました。過去の実績から 不具合に対して考えうる対策を全て盛り込むことで半田ボールの飛散を低減しています。

●

| 半田品質の安定化

| ●

| 作業、検査工程の削減

| ●

| 歩留りの向上

|

●

| 対象の製品に合わせて一部改造が必要(イニシャル費が発生)

| ●

| 大量生産向き(月産200Kpcs~)

|

|

▲ PAGE TOP