SHIN MAX SYSTEMS CO,. LTD.

真空成形によるトレー、ブリスター等の製造販売

真空成形とは?

真空成形とはプラスチックシートをヒーターの熱で軟化させて、様々な形状に作成した金型を用いて、真空引きを利用して作成をします。

成型後は、冷却することで固化させて成形品を作成します。

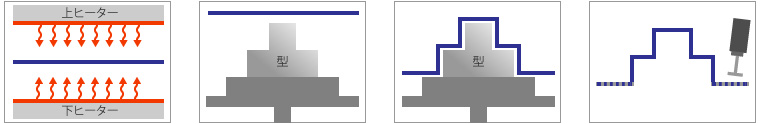

① シート加熱 | ② 成形 | ③ 冷却・離型 | ④ 加工 |

ストレート真空成形熱可塑性樹脂を加熱し軟化させた後に金型(雄型・雌型)に密着させ、金型内を真空状態にする事で軟化した

熱可塑性樹脂を加熱し軟化させた後に金型(雄型・雌型)に密着させ、金型内を真空状態にする事で軟化した熱可塑性樹脂熱可塑性樹脂を金型と同形状にする方法です。 |

プラグアシスト成形金型とは上下逆方向にプラグと呼ばれる型を取り付け、軟化した熱可塑性樹脂を金型側へ押し付けることにより、

金型とは上下逆方向にプラグと呼ばれる型を取り付け、軟化した熱可塑性樹脂を金型側へ押し付けることにより、樹脂の厚みムラを少なくし、また、細かい形状の成形を補助する方法です。 |

真空成形の特徴 |

金型費用がインジェクション等に比べ安価である

金型の一部変更対応が可能

製作期間が短い

少量多品種製品の対応が可能

メリットは? |

経費が安い射出成形型の1/10程度。 | 金型制作費用が短い1ヶ月以内で可能。 |

凹凸どちらでも凹型凸型のどちらでも成形が可能。 | デザイン変更が容易である金型の改造が容易。 |

小ロット生産が可能数個の試作レベルから量産まで可能 | 厚みの自由度が高い0.3mm~1.5mm(1.2mm)まで可能 |

弊社で対応可能なスペック |

A-PET厚さ:0.3~1.0mm

| PP厚さ:0.5~1.0mm

| PS厚さ:0.6~1.4mm

|

それ以外にABS、PET-Gなども対応可能です。