บริษัทฯขอยกตัวอย่างการปรับปรุงซึ่งตอบสนองต่อลูกค้าเฉพาะกลุ่ม และเสียงตอบรับของลูกค้า

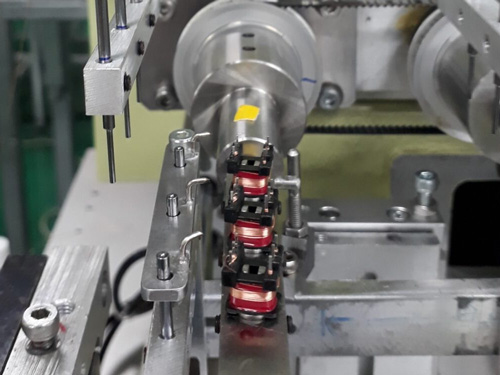

ปรับปรุงงานด้านการควบคุมคุณภาพซึ่งเกี่ยวกับการวัดคอยล์ โดยใช้ระบบอัตโนมัติ ทั้งการบันทึก การคำนวนผล และการวิเคราะห์

|

|

|

บริษัทฯได้รับ feed back จากลูกค้าว่าการวัดและการบันทึกข้อมูลด้านมิติของคอยล์ด้วยมือนั้น ตอนอ่านค่าการวัดเป็นไปอย่างยาก อาจจะเกิดการผิดพลาด ดังนั้นเราจึงจัดหา software ด้านการวัดแบบอัตโนมัติ ชื่อ QC Pro มาใช้งาน การปรับปรุงนี้ทำให้ลดเวลาในการวัดและการเขียนรายงานได้อย่างมีนัยสำคัญ และสามารถปรับปรุงการทำงานด้านการควบคุมคุณภาพ

|

●

|

สามารถปรับปรุงการทำงานด้านการควบคุมคุณภาพ

|

|

●

|

การตรวจสอบย้อนกลับและการควบคุมง่ายขึ้น และดีกว่าการค้นหาผลการวัดแบบเดิม

|

|

●

|

สามารถจัดทำรายงานผลการตรวจสอบที่มีความแม่นยำยิ่งขึ้นให้กับลูกค้า

|

|

●

|

จำเป็นต้องจัดระบบการตรวจสอบอย่างสม่ำเสมอ

|

|

▲ PAGE TOP

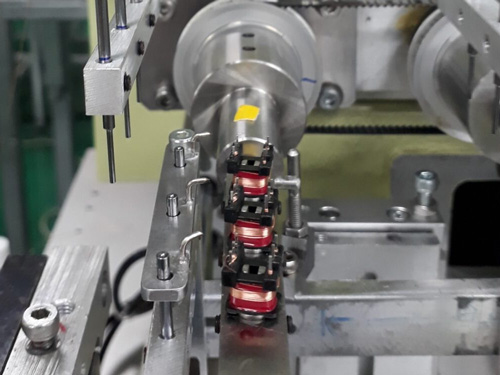

รักษาคุณภาพให้มีคงที่ด้วยระบบการผลิตแบบบูรณาการ

(การฉีดพลาสติกครอบคอยล์)

|

|

|

บริษัทฯสามารถจัดสรรและบูรณาการการผลิตให้มีความหลากหลายและทำให้เกิดความมีเสถียรภาพด้านคุณภาพ เราสามารถจัดวางโครงสร้างสายการผลิตให้เป็น1ไลน์นับจากเครื่องพันคอยล์เอนกประสงค์ การจัดสมดูลเวลาของการผลิต การฉีดขึ้นรูปพลาสติก(สำหรับคอยล์โมเดลที่ต้องฉีดพลาสติกครอบคอยล์) การพันคอยล์ การประกอบ การฉีดพลาสติกครอบคอยล์ จึงสามารถควบคุมสต๊อคและปรับปรุงผลิตภาพในกระบวนการผลิตด้วยดี

|

●

|

เกิดเสถียรภาพของกระบวนการผลิต และคุณภาพ

|

|

●

|

สร้างความชัดเจนในหน้าที่ความรับผิดชอบยามเกิดปัญหา

วิเคราะห์และสร้างมาตรการปรับปรุงแก้ไขได้อย่างรวดเร็ว

|

|

●

|

ลดเวลาการส่งมอบ

|

|

▲ PAGE TOP

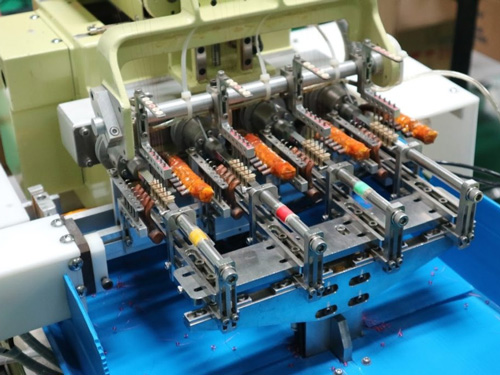

ปรับปรุงกำลังการผลิตTransformerขนาดเล็กแบบพัน 2 ขั้นตอนโดยใช้เครื่องจักรแบบหลายแกน

|

|

|

เพื่อตอบสนองความการของลูกค้าที่มีมากขึ้น ในส่วนของ Transformer ขนาดเล็กที่ต้องใช้การพันคอยล์ขนาดเล็กครั้งที่ 2 จากการใช้เครื่องพันคอยล์แบบแกนเดี่ยว มาเป็นแบบหลายแกน PRONEC จึงสามารถเพิ่มกำลังการผลิตจาก เดือนละ 150 Kpcs เป็นเดือนละ 300 Kpcs ซึ่งการปรับปรุงกำลังการผลิตนี้สามารถทำได้โดยไม่ต้องเพิ่มกำลังคนในการผลิต

|

●

|

เพิ่มกำลังการผลิต

|

|

●

|

ลดของเสียที่สาเหตุเกิดจากตำแหน่งของ Bobbin ไม่ตรงจุด

|

|

●

|

สามารถปรับปรุงคุณภาพจากการลดการใช้พนักงานในการผลิต

|

|

●

|

ปรับปรุงเวลาในการ Set up เมื่อเริ่มการผลิตใหม่

|

|

▲ PAGE TOP

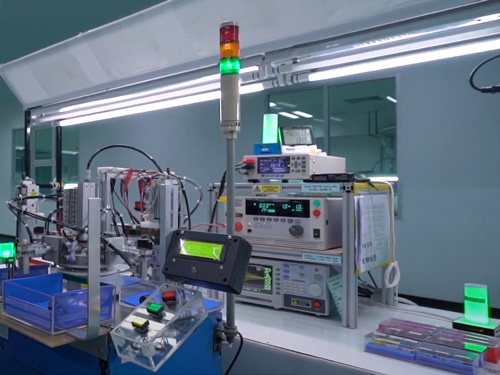

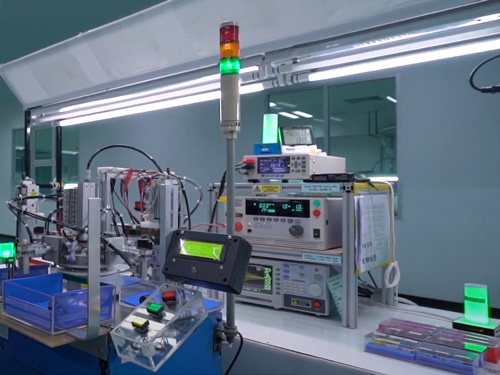

ปรับปรุงประสิทธิภาพงานด้านกระบวนการทดสอบ การตรวจสอบ คุณลักษณะเฉพาะของผลิตภัณฑ์

|

|

|

เพื่อตอบสนองต่อความต้องการของลูกค้าในด้านการเพิ่มผลผลิต บริษัทฯได้ทำการปรับปรุงประสิทธิภาพของกระบวนการทดสอบ การตรวจสอบคุณลักษณะเฉพาะของผลิตภัณฑ์ โดยในอดีตการทดสอบ หรือการทดสอบ เป็นแบบแยกทำทีละขั้นตอนตาม Probe ที่แตกต่างกันของเครื่องมือวัดแต่ละประเภท เช่น resistance inspection, withstand voltage test, insulation resistance test, และ impulse test ดังนั้นจึงได้สร้าง Probe และระบบที่เกี่ยวข้องซึ่งสามารถใช้ทดสอบและตรวจสอบผลิตภัณฑ์ร่วมในครั้งเดียว ด้วยการนำชิ้นงานที่ต้องทดสอบและตรวจสอบเข้าไปใน Probe และระบบที่ได้ปรับปรุงขึ้นมา หลังจากนั้นเครื่องทดสอบและตรวจสอบจะทำงานที่ละขั้นตอนโดยอัตโนมัติตั้งแต่ขั้นตอนแรกจนถึงการแสดงผลการทดสอบและการตรวจสอบโดยไม่ต้องสิ้นเปลืองเวลาในการแยกหรือการเปลี่ยน Probe ทั้งนี้ถือว่าเป็นการปรับปรุงประสิทธิภาพที่ดีขึ้นเป็นอย่างมาก หากเครื่องแสดงผลการทดสอบและตรวจสอบผ่าน (OK) ชิ้นงานดังกล่าว จะถูกนำไปสู่ขั้นตอนต่อไป แต่หากว่าเครื่องแสดงผลการทดสอบและตรวจสอบไม่ผ่าน (NG) ชิ้นงานดังกล่าวจะถูกควบคุมแยกออกมาใส่ลง BOX ที่กำหนดไว้เฉพาะ

|

●

|

เพิ่มกำลังการผลิต

|

|

●

|

ป้องกันการผิดเพี้ยนของในการวัด อันเกิดจากการทำงานแบบแมนนวน

|

|

●

|

ป้องกันการผิดพลาดของการใช้สายตามองเพื่อแยกงานดีและงานเสีย

|

|

●

|

การตรวจยืนยันในความเที่ยงตรงของระบบโดยรวมตามความเหมาะสมถือว่าเป็นสิ่งจำเป็น

|

|

●

|

มีข้อจำกัดที่เกี่ยวข้องการลักษณะรูปร่างของชิ้นงานที่จะตรวจ

|

|

▲ PAGE TOP

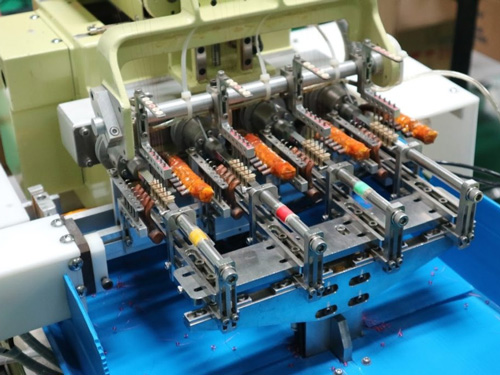

ปรับปรุงกำลังการผลิตโดยการใช้เครื่องจักรพันคอยล์แบบหลายแกนหลายชิ้น

|

|

|

เพื่อควบคุมความเสถียรของต้นทุนขั้นต้นในการผลิตแมสโปรดักชั่นจำนวนล้านชิ้นในแต่ละเดือน บริษัทฯได้ใช้เวลากว่าครึ่งปีปรับปรุงเครื่องจักรพันคอยล์แบบหลากแกนให้คุณภาพเสถียนจนสามารถพันคอยล์ได้แกนละ 5 ชิ้น จากปกติซึ่งเป็นแบบแกนเดี่ยวซึ่งพันคอยล์ได้ครั้งละ1ชิ้น ถือเป็นการเพิ่มประสิทธิภาพการผลิตอย่างก้าวกระโดด ถึงแม้นว่าการใช้เวลาเตรียมระบบการผลิตนี้จะใช้เวลา แต่ผลลัพธ์ที่ได้ถือว่าเกิดประโยชน์ด้านต้นทุนและเพิ่มผลผลิตอย่างมีนัยสำคัญ

|

●

|

เพิ่มกำลังการผลิตโดยเพิ่มจำนวนชิ้นงานที่ออกมาแต่ละครั้งของการพันคอยล์

|

|

●

|

ลดต้นทุนขั้นต้น

|

|

●

|

ลดพื้นที่การใช้งาน

|

|

●

|

การใช้เวลาเตรียมงานนานเกินไป

|

|

●

|

ปรับปรุงความซับซ้อนและความเที่ยงตรงของ Jig

|

|

●

|

มีขีดจำกัดด้านลักษณะรูปร่างและสเป็คของชิ้นงานที่จะรองรับได้

|

|

▲ PAGE TOP

ควบคุมคุณภาพให้มีเสถียรภาพโดยพัฒนาเครื่องจักรบัดกรีอัตโนมัติ

(ลดปัญหา Solder ball ปรับปรุงให้งานด้านการบัดกรีเสถียร)

|

|

|

เพื่อควบคุมปัญหา Solder ballที่มีขนาดเล็กระดับ 10 ไมครอน บริษัทฯได้ปรับปรุงเครื่องบัดกรีอัตโนมัติ (Rotary type, Arm Type) โดยสามารถป้องกันการฟุ้งกระจายของSolder Ball ทำให้เกิดเสถียรภาพด้านคุณภาพ โดยนำปัญหาในอดีตมากำหนดมาตรการปรับปรุงแก้ไขปัญหาSolder ball

|

●

|

ลดเวลาการทำงานและการตรวจสอบ

|

|

●

|

ทำให้เกิดความเสถียรในการบัดกรี

|

|

●

|

ปรับปรุงระดับงานดี(Yield)

|

|

●

|

จำเป็นต้องปรับเปลี่ยนบางส่วนตามผลิตภัณฑ์กลุ่มเป้าหมาย

(เกิดต้นทุนขั้นต้น)

|

|

●

|

เหมาะสำหรับการผลิตจำนวนมาก (200 Kpcs ต่อเดือน)

|

|

▲ PAGE TOP