TAISEI KOGYO (THAILAND) CO.,LTD.

金属粉末射出成形(MIM)部品の製造・販売

製品事例 |

μ-MIM®技術が手掛ける微小で複雑な形状の製品事例の一部を紹介します。

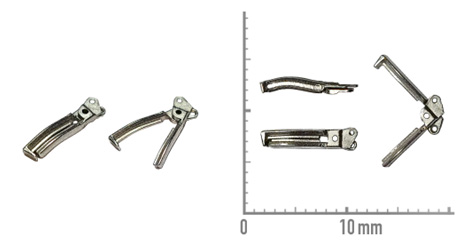

鉗子 <ステンレス 630> |

| 衛生的な使い捨て利用を実現腹腔鏡下手術などで用いられる微小な鉗子は、微小で複雑な形状を持つため、消毒滅菌作業手順が煩雑でした。 μ-MIM®技術が微小で複雑な形状の鉗子を高精度に量産し、製品単価を下げ、使い捨て利用を実現しました。 ISO13485認証を受けた品質管理で、高品質に安定した金属部品を製造します。 |

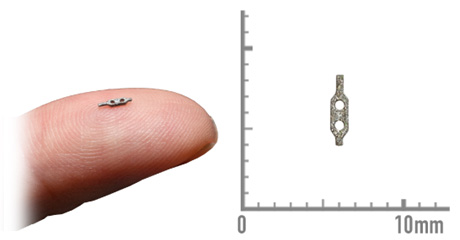

装飾部品 <チタン> |

| 微小なチタン部品を量産加工が難しい金属材料の一つであるチタンの微小な部品を量産します。 焼結時の酸素の影響を大きく受けやすいチタン部品の製造は、微小な部品になるほど難しくなります。 μ-MIM®技術が数mm程度のチタン部品も、品質を保ちながら、高精度に量産します。 |

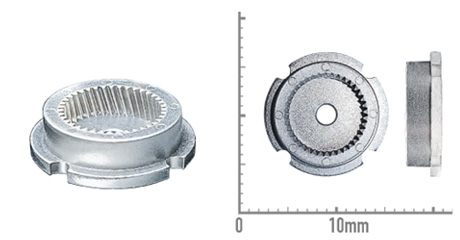

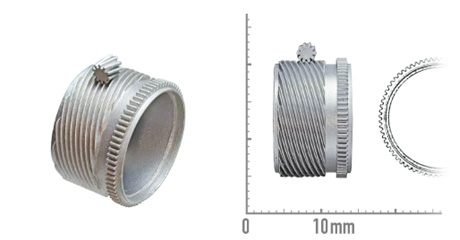

底付内歯ヘリカルギア <ステンレス 316L> |

| 機械加工では不可能な形状を量産内歯のヘリカルギアは機械加工では量産が難しく、さらに底面がある構造の場合、歯筋を底面までつけることは機械加工では不可能です。 金型を使用し、さらに微小で複雑な形状の成形に適したバインダーを使用するμ-MIM®技術は、底付内歯ヘリカルギアを高品質に量産します。 |

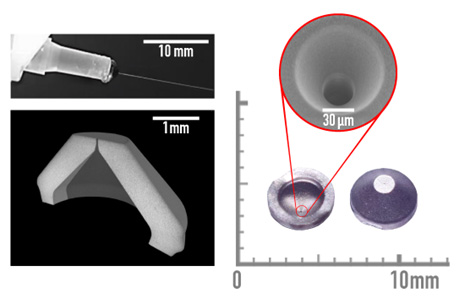

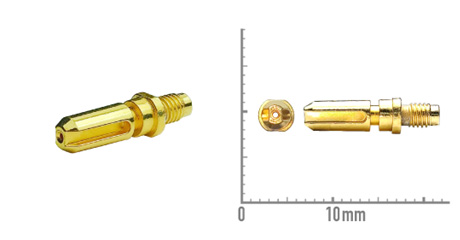

マイクロノズルチップ <ステンレス 316L> |

| アスペクト比10以上の細孔を量産このマイクロノズルチップは直径30μm、長さ200μmの細孔が先端中央にあります。 焼結上がりでこの形状を得られるため、細孔を持つ形状も研磨剤の汚染なく高品質に、さらに相対位置度も安定した量産を実現します。 |

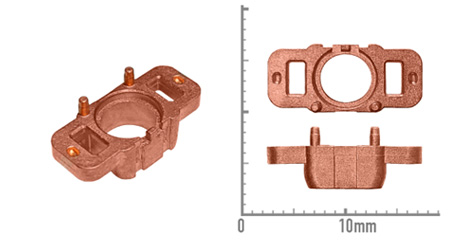

ヒートシンク <銅> |

| 粉末の扱いが難しい銅部品を量産酸化しやすく還元が難しい銅粉末に対応しているMIMメーカーは多くありません。 μ-MIM®技術は、銅のMIM製造に適したMIM材料であるフィードストックの開発により、微小複雑形状の銅部品の高品質な量産の実績をあげています。 |

医療用ノズル <ステンレス 630> |

| 機械加工では生産性が低くなる形状を安定量産高精度な寸法管理が要求されるノズル部品は、機械加工で製造される場合が多いですが、微小で複雑な形状のノズルになるほど生産性が低くなります。 μ-MIM®技術がネットシェイプで高精度な安定量産を実現します。 |

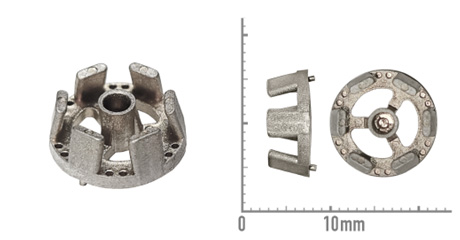

ヨーク <ステンレス 410L、Fe-3Si、パーメンジュールなど> |

| 磁性特性が要求される軟磁性体部品を製造微小で複雑な形状の軟磁性体部品を、粉末冶金法で得られる最も良い磁性特性を達成し、量産します。 機械加工では磁気歪を解消するための熱処理で変形が発生してしまう場合が多いです。 MIMはこの熱処理が不要であるため、設計通りの形状をネットシェイプで量産します。 |

複合ギア <ステンレス 316L> |

| 複合ギアを高精度な位置度で量産諸元が異なる複数ギアやシャフト部分等を一体化したギアを高精度に量産します。 ギアの品質管理に欠かせない歯筋などの解析も含めた寸法管理データも併せて提示します。 |

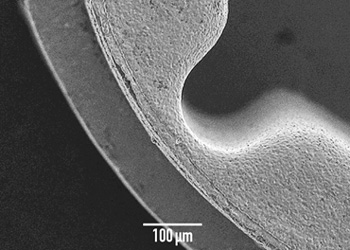

薄肉構造 <ステンレス 316L> |

| 100μm未満の薄肉構造の量産も対応100μm以下の薄肉構造を持つ金属部品の量産もμ-MIM®技術が実現します。 使用する粉末の粒径に依存しますが、平均粒径が5μm以下の粉末を使用することで、薄肉形状も安定した品質で量産します。 |

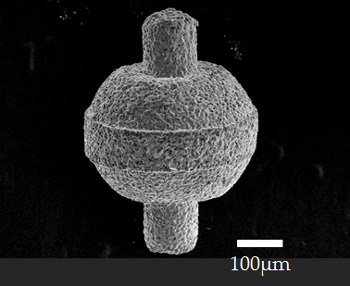

微小軸付きボール <ステンレス 316L> |

| 全体が1mm以下の金属部品を安定品質で量産ハンドリングも難しくなる1mm以下の金属部品も安定した品質で量産します。 使用するフィードストック、金型、成形条件の適正化により焼結上がり品で、表面粗度が低い製品が得られます。 |